2017年04月26日

中国・アジア

主席研究員 金田一 弘雄

主任研究員 武重 直人

2017年2月20日に広東省広州市で開催された「2017年広東省経済信息化工作会議」で明らかにされたところによると、広東省の製造業のスマート化に関連した生産額は、2015年から2016年の1年で8400億元から9300億元へと約10.7%成長し、同省の工業生産額全体の成長率5.5%と比較して大きな伸びとなった 。このうち工業用ロボットの生産台数については、約1.5万台から2.2万台へと45.2%増え、同省の累計生産台数は6万台を超えた。

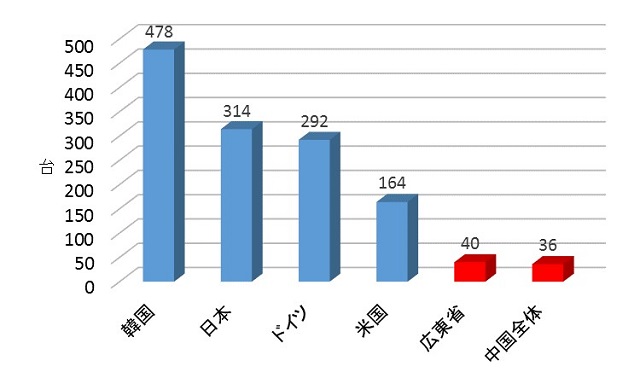

需要面でも同省の潜在性は大きい。工業労働者1万人に対するロボット導入台数を示す「ロボット密度」は、韓国が478台、日本が314台、ドイツが292台であるのに対し、広東省はまだわずか40台に過ぎない(図表1)。国際ロボット連盟は、製造業が集中する広東省の工業用ロボットの需要は、中国全体の3分の1を占めると見ており、同省の製造設備は需要、生産ともに大きく成長することが予想される。

(図表1)各国の工業用ロボットの密度

(注) 「ロボット密度」は製造業労働者1万人に対するロボットの導入台数

(出所)「広東省製造業の状況」(原題 广东省制造业有关情况)『南方網』

2016年9月27日を基に作成。

一般に製造業スマート化の推進には、中央政府だけでなく地方政府が積極的に関与している。省や市といった地方政府は、産業促進のために、それぞれの生産目標を定めている。広東省の場合、次のような目標を定め(図表2)、その達成手段として、一定条件を満たす企業に対して助成金や税優遇を提供している。

(図表2)スマート製造の促進に関する広東省の目標

(出所)「広東省先進製造業発展の第十三次五カ年計画」から関連箇所を抜粋

(出所)「広東省先進製造業発展の第十三次五カ年計画」から関連箇所を抜粋

同様に、さらにその下の市政府においても独自の目標と促進策が展開されており、企業のスマート化の推進、あるいは他社向けにソリューション提供事業に踏み出しやすい環境づくりが目指されている。

そうした環境下で、実際にスマート化はどのように進んでいるのだろうか。広東省の製造業の事例として、自社のスマート化と、事業として他社にソリューションを提供する事例をみる。

① 雷柏科技(RAPOO) ――3C業界から初めて製造設備へ

深セン雷柏科技股份有限公司(広東省深セン市)は、マウスやキーボードなどPC周辺機器製造の大手である。

2012年に生産効率の向上を図り、約70台のABB社製ロボットを導入して生産ラインを刷新した。それまでのマウス生産ラインの能力は、1ラインに8~9人配置して日産2400~2500セットだったのに対して、刷新後は1ラインに4人とロボット1台を配置して日産3000個に引き上げることができ、生産効率は2倍~2.5倍に向上した。これによって生じた利益の20%~30%を従業員に還元することで、離職率の引き下げにつなげた。同時に不良品も著しく減少した。

自動化の効用を体感した同社は、自動化設備を外販する事業部を立ち上げた。2014年には安川電機とABB社からロボットを仕入れるなどして、システムインテグレーター(以下SI業者)として外販をスタートさせた。間もなく同社のSI業者としての認知度は高まり、受注は急速に拡大している。

2016年に同社は、工業用ロボット及び自動化設備のソフトとハードの開発を行う子会社、深セン雷柏機器人智能装備有限公司を設立した。この事業は現在、同時期に設立したドローン製造会社とともに、グループの新規事業の柱になっている。中国の3C業界から製造自動化設備事業に進出した最初のケースである。

② 美的集団(Midea) ――「家電一本足」から脱却

2016年に東芝の白物家電事業を買収した大手総合家電の美的集団(広東省仏山市)は、年間売上が220億ドル(2.5兆円)、Forbs誌による2016年の「フォーチュン500」において481位にランクされている。

これまで、安川電機との合弁会社から自社向けにロボットを調達し、自社工場のスマート化を進めてきた。その結果、自動化生産ラインでは多品種生産が可能になり、かつ品質の合格率が99.9%に達した。

このオーダーメード式生産においては、発注から納入までが12日以内に完了するなど、納期が50%短縮したほか、市場における保守サービス対応の30%減少と生産効率の100%向上を実現した。

2015年、同集団は製造業向けの自動化システム事業に参入する計画を打ち出して、間もなく工業用ロボット世界4大メーカーの一角を担うドイツのクーカ社の株式を5.4%取得した。段階的にその持分を拡大し、2017年1月に94.6%の取得を完了。続く同2月、ロボットの中核部品であるサーボモーターを手がけるイスラエルのサーボトロニクス社との戦略提携を行い、同社の株式取得の意向も示した。

クーカ社の買収計画を完了した美的集団は、2017年3月14日に初めてクーカ製ロボットを発表、展示した。この場で同集団の顧炎民副総裁は「美的集団はもはや単なる家電メーカーではなく、ロボット及び生産自動化システムを手がける企業になった」と宣言した。

中国では全人代代表(国会議員に相当)を大企業の現役幹部が務めるケースが多い。

2017年3月の全人代開催に先立ち、全人代代表で家電大手の格力集団(GREE)幹部である董明株氏がメディアの取材に応じた。

格力・董明株氏 (出所)『時代週報』

格力・董明株氏 (出所)『時代週報』

外販に向けたスマート製造設備の技術開発に話しが及んだ際、「我々は外国の技術を買い漁るようなことはせず、時間をかけてでも自社開発を貫く」と発言。派手な買収を繰り返すライバルである美的集団(Midea)への当てこすりと受け取られた。

その美的集団の幹部であり、やはり全人代代表を務める袁利群氏も記者の取材を受け、「買収と自主開発は矛盾しない」とかわした 。

美的・袁利群氏 (出所)『新華網』

美的・袁利群氏 (出所)『新華網』

有力製造業においては、製造工場向けソリューション事業への参入が既定路線になっていることを物語るやり取りである。

③ 東莞勁勝(とうかんけいしょう)精密 ――部品メーカーの転身

東莞勁勝精密組件股份有限公司は、サムスン、華為(Huawei)、TCL、OPPOなどに精密デバイス部品を供給する、従業員約1万4000人の製造企業である。携帯電話用の精密デバイス部品の供給で高いシェアを誇ってきた。

しかし近年は、人件費の高騰と労働力の確保に悩まされていた。3C製品は毎年旧正月明けにオーダーが集中するにもかかわらず、出稼ぎ労働者が休み明けに職場復帰しないケースも多く 、人員確保が大きな問題になっていた。また、若年従業員の流動性が高く、技術の伝承もままならない状態に悩まされていた。さらに主要顧客であるサムスンからのオーダーが大幅に落ち込み、2015年には赤字に転落した。

同社はここから本格的な工場設備の効率化に乗り出す。先ず、精密加工のオートメーション設備を製造する深セン市創世紀機械有限公司を24億元で買収。さらに湖北省の華中数控股份有限公司と提携して生産設備のスマート化を図った。

ほどなく同社東城工場にスマート工場の雛形が完成する。自動化した切削加工ライン10本、高精度切削機180台、工業用ロボット81台、RGV(軌道付シャトル車)30台、AGV(無人搬送機)10台、全自動部品配置検査測定システム1セットを導入。さらに、生産ラインはセンサー、中央制御モニターによって稼働状況が常時把握され、自動検査測定設備が不良品の検出や品質データの分析を行うことによって、少量多品種の生産も可能になった。その結果、配置人員を204人から33人に、不良品率を5%から2%に、製品開発リードタイムを120日から80日にそれぞれ引き下げることに成功した。

今後さらに、購買、生産、販売の状況と資材の流れを連動させることで、生産と物流を同時にスマート化し、資材の供給、搬送、検査、分類を自動化することが展望されている。これが実現すると、生産速度を20%高め、オペレーションコストを20%、研究開発期間を30%、不良品率を30%引き下げることも可能になる。

同社はさらに、3C製品工場向けにソリューションを提供する事業に参入した。また、MES(製造実行システム)を専門とする艾普(がいふ)工華科技(武漢)有限公司に出資することで、スマート製造に必要な諸要素を統合する能力も向上させている。システムインテグレーションや製造業ソリューションの能力を高めることで、単なる製造業者からサービス型製造業者へと転身を図っている。この新規事業はすでに同社の業務量の半分と、利益の80%を占めている。

④ フレクストロニクス ――EMSからソリューションプロバイダーに

広東省珠海市最大の外資企業である、シンガポール系の製造受託(EMS)大手フレクストロニクスは、世界30カ国に工場を展開し、マイクロソフト、デル、ノキア、シーメンス、富士通などの受託生産を手がけてきた。業界では世界第4位の売上規模をもち、ハイテク生産ラインやサプライチェーンのモニタリングシステムなど、高いノウハウを蓄積している。

同社の売上は2009年まで鴻海に次ぐEMS世界第2位だったが、台湾勢の台頭によって厳しい競争を強いられ、徐々に順位を落とした。

こうした状況下、2015年に同社は重要な戦略転換に踏み切る、その柱が幅広い業務ノウハウを他社に提供するソリューション事業である。従来、同社は製造部分に限定した受託を行ってきたが、現在は、「スケッチ・トゥ・スケール」(コンセプトづくりから大量生産まで)という概念を掲げ、製造業者向けに製品の構想、設計、プロトタイプ作成、機能分析や測定、認証取得、量産、物流、保守などのあらゆる工程を支援あるいは代行する事業を始めた。

同時に、取り扱う製品の分野も拡大した。グループ会社幹部のマイク・デニソン氏は「スマート製品の設計、開発やグローバルのサプライチェーンなどのノウハウを活用し、あらゆる産業のデジタル化の動きを捉えていく」としており、その一例としてナイキのシューズを手がけた。手作業中心のシューズ製造工程の問題点を抽出し、これまでに培ったレーザー加工技術を応用して、生地を傷めずに切断するシステムを開発。金型を変えずに異なるサイズの製品の製造を効率的に行えるようになった。

主任研究員 武重 直人

※本記事・写真の無断複製・転載・引用を禁じます。

※本サイトに掲載された論文・コラムなどの記事の内容や意見は執筆者個人の見解であり、当研究所または(株)リコーの見解を示すものではありません。

※ご意見やご提案は、お問い合わせフォームからお願いいたします。