「シェル」について理解しよう。(其の参)

本記事の内容が当てはまる造形方式

- FDM

- MJ

- 自動配列では「干渉判定」で思惑通りに配置出来ない?

前回の「シェルについて理解しよう。(其の弐)」に引き続き、今回も「シェル」に関する豆知識についてお話ししたいと思います。

3Dプリンターで造形を行うには多くの場合、造形用ソフトウェアを使用します。様々な造形条件を設定することができる他、造形エリアへの配置を自動で決めてくれる機能(自動配列機能)もあります。ただ、この自動配列機能は、便利ではありますがモデルの大きさや形状によっては思い通りに配列する事が難しい場合もあります。

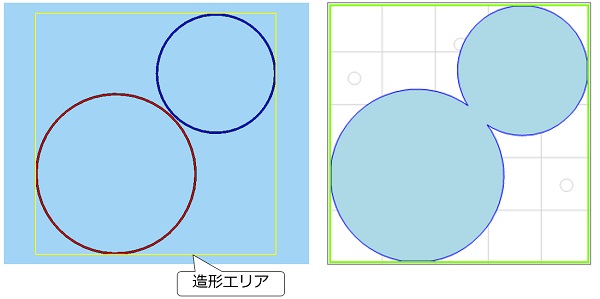

例えば、図1のような円筒形状ですが、Stratasys社のFDM機に付属の造形ソフトウェア"Control Center"で配列しようとした場合、一辺が円筒の直径と同じ長さの四角形として認識されます(図2)。このため図2のように本当は干渉していないのに干渉しているかのように判定された結果、自動配列が機能しないという例があります。しかも、図2の例では自動配列できないだけではありません。本来は造形エリアに収まる寸法のはずが、そのように判定されずに干渉しているかのような判定がなされてしまいます。この場合、本来は1度に造形が出来るはずなのですが、2つの円筒を別々に2回に別けて造形する外ありません。

図1 図2

- 干渉を避け2シェルで行く方法

ここで、「シェル」という概念を応用して図2の課題を解決してみましょう。

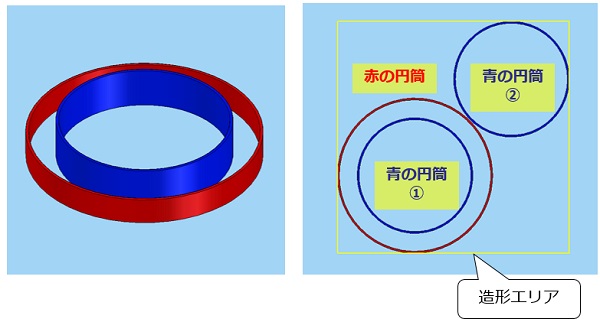

方法は簡単です。2つの「シェル」を図3のように造形エリアに収まる位置関係に配置します。その状態で1つのSTLデータとしてエクスポートする。これだけです。

図4のように造形エリアに収まり、1度に2つの円筒パーツが造形出来るようになりました。

図3 図4

- 「内包する」という応用術。時間短縮、材料削減も!?

勘の良い方はお気づきかも知れませんが、図3のように配置するよりは"赤の円筒"の中央に"青の円筒"を配置すれば良いのでは?と思いませんか。ところが、"Control Center"ではパーツ同士の干渉が無く、手動配列であっても内包する位置への配置は出来ません。

ということで、図4の例の更なる応用です。図5のように"赤の円筒"の中央に"青の円筒"を配置した状態でSTLデータにエクスポートします。これにより、空きスペースが出来ますので造形エリアを有効に使うことが出来ますね。例えば、図6のように更にもう一つ"青の円筒"を配置することが出来ます。

ちなみに、図3と図5を"Control Center"で同じ条件で造形シュミレーションしてみたところ、なんと、図5のほうが材料使用量(モデル材、サポート材)が少なく、造形時間が短いとうい結果となりました。

使用する造形用ソフトウェアやパーツの形状などにもよるかと思いますが、造形物配置範囲の面積が小さくなるほうがサポート材使用量が少なくなる傾向があります。また、FDM方式では材料の使用量が減るとそれに伴って造形時間も短くなる傾向にありますので、造形時間が短縮されたということだと思われます。

図5 図6

今後も「シェル」についてお話しして行こうと思っていますので、請うご期待。

(寺原大介)

| タイトル | |

|---|---|

| 1位 | 3Dデータ① ~STLファイルへの変換は片道通行~ |

| 2位 | 造形する時に発生する "ヒゲ" をやっつけろ! |

| 3位 | 3Dモデルは必ず中央公差にて設計すること |

| 4位 | 磨けば光って透明に |

| 5位 | ポリアミド(PA)とは |

| 掲載日時 | タイトル |

|---|---|

| 2017.05.19 | SLS用樹脂材料の取り扱いⅡ(材料の保管方法) |

| 2017.05.10 | SLS用樹脂材料の取り扱いⅠ(粉末樹脂材料補充時のひと工夫) |

| 2017.04.07 | ULTEM™(ウルテム™)とは |

| 2017.02.23 | 3Dプリンターで造形した仮型で試作するコツとは? |

| 2016.11.29 | PE(ポリエチレン)を造形したいけれど・・・材料は? |

| 2016.10.17 | FDMサポート材の種類と特長 |

| 2016.09.21 | ポリプロピレン(PP)とは |

| 2016.07.04 | ポリアミド(PA)とは |

| 2016.04.14 | 造形方式による曲面の再現性の違い |

| 2016.03.08 | ABS樹脂の特徴と注意点 |

| 掲載日時 | タイトル |

|---|---|

| 2017.06.12 | 3Dデータ③ ~バッドエッジの防止にはCAD上でひと手間~ |

| 2017.03.22 | 3Dデータ② ~STLへの変換後は必ずビューアーでチェック~ |

| 2017.01.10 | FDM(エントリー)機での造形サンプルの反りを設計で緩和しよう |

| 2016.12.12 | ブレークアウェイ方式のサポート材は除去時の苦労を考慮して造形しよう |

| 2016.11.15 | 「シェル」について理解しよう。(其の弐) |

| 2016.11.11 | 「シェル」について理解しよう。(其の壱) |

| 2016.11.01 | 大きなサイズ(大物部品)の造形 |

| 2016.10.24 | 3Dデータ① ~STLファイルへの変換は片道通行~ |

| 2016.08.22 | 角(かど)をシャープに造形するには。 |

| 2016.08.08 | 3Dプリンターを使った試作 形状確認 |

| 2016.08.01 | 3Dプリンターならではの形状(ちょうつがい) |

| 2016.07.11 | 造形コストを抑えるポイント |

| 2016.06.27 | エントリークラスFDM機に適した形状設計〜その2〜 |

| 2016.06.20 | FDM(エントリー機)を稼動させる前の準備運動は重要! |

| 2016.06.13 | サポートの有無で生じる段差は形状変更や姿勢変更で解決 |

| 2016.06.06 | スペック表を見るポイント① ~分解能(積層ピッチ)と精度の話~ |

| 2016.03.28 | モデルの中空化と抜き穴で、造形時間短縮&品質向上 |

| 2016.03.22 | 造形コストを抑える設計のポイント マテリアルジェッティング編 |

| 2016.03.08 | エントリークラスFDM機に適した形状設計〜その1〜 |

| 2016.02.19 | 精度を出したい輪郭は真上に向けて一筆書き! |

| 掲載日時 | タイトル |

|---|---|

| 2017.04.28 | 「シェル」について理解しよう。(其の参) |

| 2017.03.10 | Solubleサポートで形状にひと工夫 |

| 2017.03.02 | 簡単きれい。マテリアルジェッティングのひみつ。 その1 |

| 2017.01.31 | カラー造形について |

| 2017.01.23 | 造形物の面の滑らかさだけで、積層ピッチを決めていませんか? |

| 2017.01.10 | FDM(エントリー)機での造形サンプルの反りを設計で緩和しよう |

| 2016.12.12 | ブレークアウェイ方式のサポート材は除去時の苦労を考慮して造形しよう |

| 2016.10.17 | FDMサポート材の種類と特長 |

| 2016.09.26 | ASAのススメ |

| 2016.09.05 | FDMの充填構造に着目してコストダウン! |

| 2016.08.29 | 造形コストを抑えるポイント(FDM) |

| 2016.07.25 | 3DデータのSTL化の精度の造形物の違い |

| 2016.07.19 | SLSの長物造形で反りを軽減する方法 |

| 2016.07.11 | 造形コストを抑えるポイント |

| 2016.06.20 | FDM(エントリー機)を稼動させる前の準備運動は重要! |

| 2016.06.13 | サポートの有無で生じる段差は形状変更や姿勢変更で解決 |

| 2016.05.30 | 肉厚と造形線幅のマッチングで強度低下を防ぐ |

| 2016.05.23 | 磨けば光って透明に |

| 2016.05.16 | 造形方向によるモデルの強度 |

| 2016.04.04 | サポート材の付着面をコントロールして見た目をきれいに |