ASAのススメ

本記事の内容が当てはまる造形方式

- FDM

- ASA樹脂素材について

ASAという樹脂素材をご存知でしょうか。最も多用される樹脂素材であるABSの弱点のひとつである耐候性の弱さを補っているのがASAです。よって、屋外で使用するものを造形する場合には、ABSではなくASAでの造形をオススメしています。

- ASAのブリッジ性

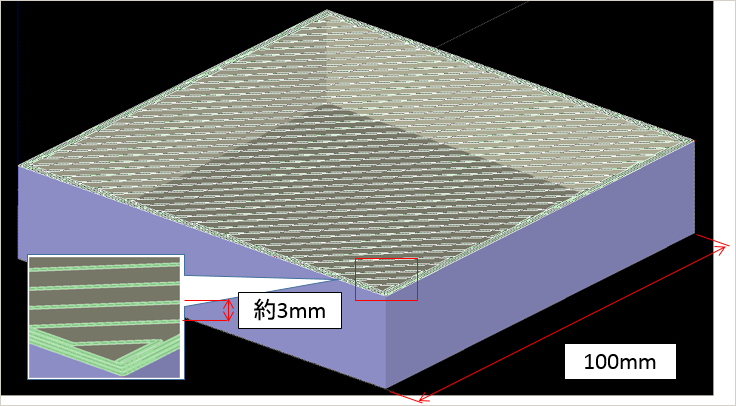

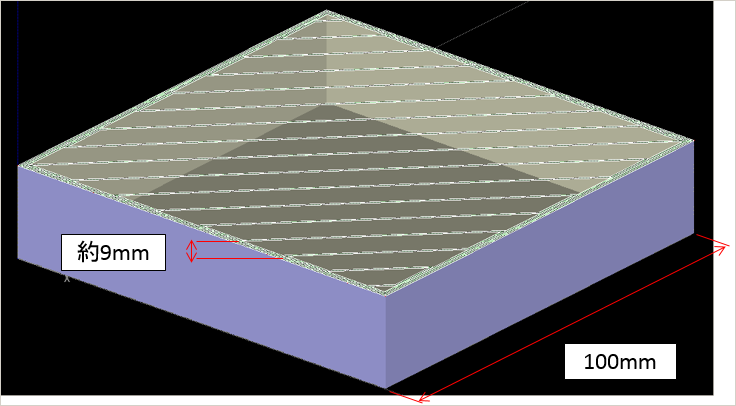

ASAのいいところは耐候性だけではないんです。FDMのメリットとしてスパース構造にして材料使用量を抑える方法をリンク先の記事でご紹介していますが、スパース構造の場合ABSよりもASAの方がさらに材料使用量を抑えコストを削減することができるんです。どうゆうことか?それは下図のABSとASAの内部構造を見ていただければ、隙間の間隔が広いことがわかります。これはASAのほうがABSよりもコシが強く、間隔を広げても耐えるブリッジ性を持っているためです。その結果内部の材料使用量を抑えることができます。

図1:ABS(スパース構造)

図2:ASA(スパース構造)

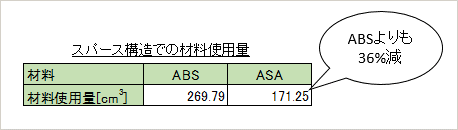

- 実際のどの程度の材料使用量を抑えられるのか

それでは実際はどの程度変わってくるのか。例として一辺100mmの直方体をスパース構造で造形した場合、ASAはABSの材料使用量の7割弱で造形することができます。材料費はABSとASAはほぼ同じです。よってスパース構造での造形を考えているときに、材料にこだわらない場合や強度を必要としない場合はASAを選択してみてはいかがでしょうか。

(小林 峻)