- 造形方式

- 全て

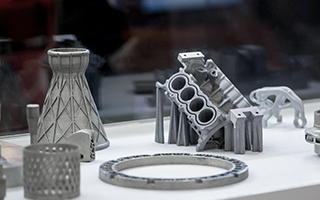

運営:リコー 3Dプリンター出力サービス

「可視化できない内部構造は簡易形状にする」を公開しました。

「3Dプリンターで造形した際の文字部の再現性」を公開しました。

「SLS方式の造形方向による薄板部再現性について」を公開しました。

「3Dプリンターの肉厚な造形は思わぬ品質トラブルになりやすい(PBF/SLS方式)」を公開しました。

造形コストを抑えるポイントや、STLデータ作成時のポイントなど、造形時のお悩みに関する解決策はこちらからお探しいただけます。

大きな造形物を作る方法や、角をシャープにするポイントなど、寸法・形状に関するお悩みの解決策はこちらからお探しいただけます。

材料ごとの概要や特長、造形時のポイントを掲載しています。

それぞれの素材・材料について詳細を知りたい方はこちらをご覧ください。

『3Dプリンター出力サービス』によくお問合せ頂くご質問や、コストダウン、軽量化させる方法など、3Dプリンターに関する基礎知識から応用までお役立ち情報をご紹介いたします。